成果简介:生物质可再生、分布广泛、资源储量丰富,但与煤、天然气、焦炭等化石燃料和还原剂相比,生物质存在能量密度低、热值低等问题,如何实现生物质燃料的高值化利用是亟待解决的难题。冶金工业作为高耗能工业过程,在生产过程中产生大量高温冶金渣、高温烟气等余热资源,如何实现冶金过程余热资源高效回收是目前存在的主要问题。 依托国家973计划、国家自然科学基金重点、面上项目及云南省基础研究重点项目,开展生物质燃料高值化转化及冶金低碳化应用技术研发及产业化应用。构建了冶金过程余热回收与生物质高效热转化协同强化理论,明晰了生物质多相复杂催化热转化调控机制,建立了生物质衍生燃料在冶金过程中的能量释放和还原活性控制理论,为生物质高值化转化、冶金过程余热的高效回收利用及生物质燃料在冶金过程中的低碳化应用提供了理论支撑。发明了耦合冶金过程余热的生物质高值化热转化技术、生物质炭及液体燃料还原剂低碳冶金技术和冶金过程生物质燃料高效燃烧技术,突破了生物质能量密度低、冶金过程余热资源利用率低和回收技术难度高的技术难题,生物质气化效率、热态铜渣余热利用率和熔池内燃料高效燃烧的燃尽率大幅提升。研发了生物质燃料在冶金过程中的高值化转化及应用成套装备,构建了流化床结构的生物质高值化利用系统装备,生物质燃气中H2和CO体积分数增加、燃气品质提升、热态铜渣催化气化过程中生物质能量利用率提高;研发了生物质燃料富氧浸没燃烧系统,将富氧燃烧、生物质气浸没燃烧与熔池供热相结合,富氧率提升、熔体搅拌湍动能增加。该技术对促进生物质等可再生能源的高值化利用和冶金行业低碳化发展的技术进步具有重要作用。

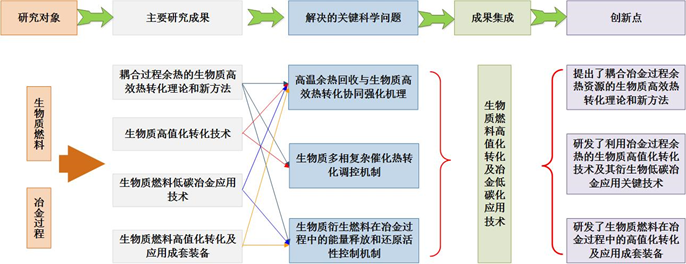

图1生物质燃料高值化转化及冶金低碳化应用技术路线 项目成果应用于云南铜业股份有限公司西南铜业分公司年产20万吨阳极铜生产流程的顶吹炼铜炉、渣贫化炉、炼银炉系统的生物质燃料替代化石燃料及烟气余热利用系统。近三年年均增产铜18000吨、金320kg、银9吨,近三年新增销售收入38.94亿元、新增利润3.78亿元,减少二氧化碳排放23.04万吨,节能8.06万吨标煤,高温铜渣余热的利用率提升40.0%,高温烟气余热的利用率由35.2%提高到60.5%;在生物质燃油选择性还原贫化铜熔渣回收铜金属的应用中,完成了渣中Fe3O4含量由13.5%降至8.2%,熔池内燃烧加热均匀度提升了3.0%以上,经济、社会及环境效益显著。 成果获2023年度云南省科学技术发明二等奖。

|